在渦北選煤廠皮帶運(yùn)維體系中,“人機(jī)環(huán)料”四大關(guān)鍵環(huán)節(jié)一直面臨著諸多挑戰(zhàn)。長達(dá)數(shù)公里的皮帶廊道,設(shè)備運(yùn)行產(chǎn)生的巨大噪音、灰塵,以及封閉特殊的產(chǎn)線環(huán)境等,對傳統(tǒng)人工巡檢模式提出了問題,如何快速定位故障點(diǎn)、早發(fā)現(xiàn)早維護(hù)?如何確保巡檢人員安全?巡檢效率如何提高……如今,在渦北選煤廠有了破局之法。

多元感知 感通融合 實(shí)現(xiàn)無人化巡檢

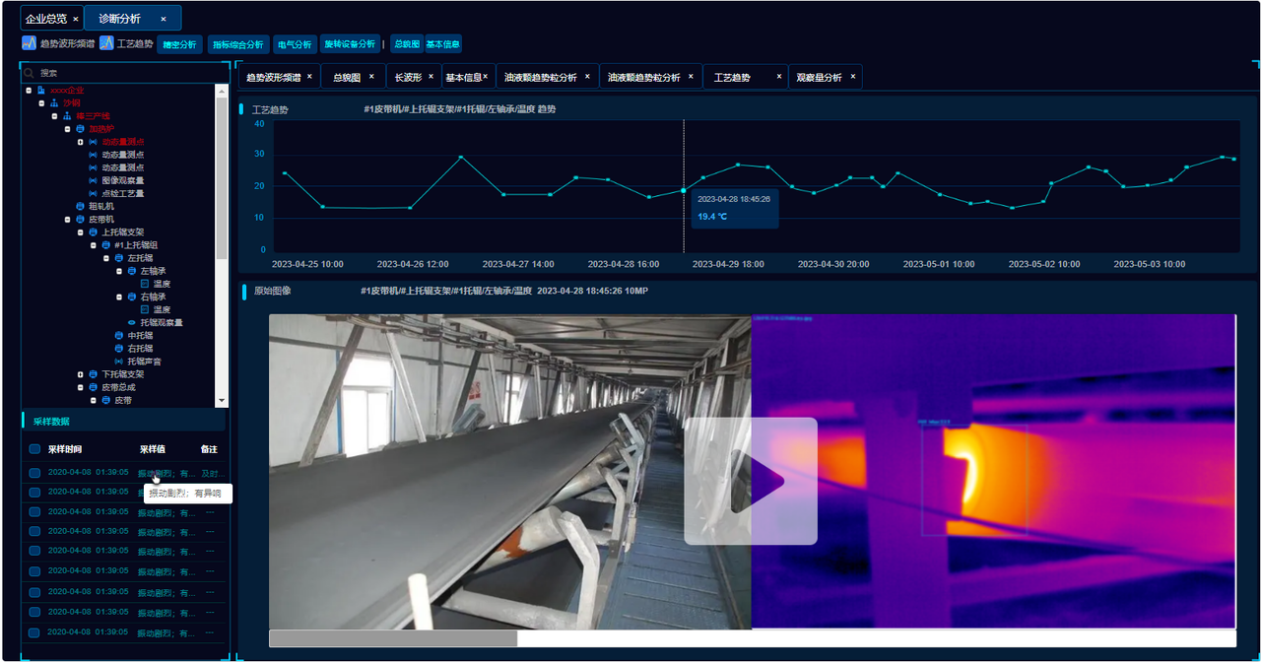

該廠原煤、精煤皮帶運(yùn)輸機(jī)通過智能巡檢機(jī)器人動(dòng)態(tài)巡檢、定點(diǎn)視頻實(shí)時(shí)監(jiān)測、振溫在線監(jiān)測、皮帶縱撕專項(xiàng)監(jiān)測多位一體,形成振溫、視頻、圖像、熱像、聲音、氣體等多元化監(jiān)測。50+AI算法模型部署,部件級故障智能報(bào)警,全故障診斷分析,完成周期性皮帶狀態(tài)巡檢、關(guān)鍵部位24小時(shí)監(jiān)測、異常及時(shí)識(shí)別和遠(yuǎn)程狀態(tài)掌控,并通過多種采集設(shè)備內(nèi)部的邊緣智能算法,進(jìn)行異常狀態(tài)聯(lián)動(dòng)控制,可實(shí)時(shí)監(jiān)測托輥異常、皮帶跑偏、皮帶撕裂、筒皮變形等關(guān)鍵問題,真正實(shí)現(xiàn)無人化巡檢。

“當(dāng)溫度超過40度時(shí),每1小時(shí)完成皮帶機(jī)仔細(xì)巡檢一次,這本來是職工巡檢設(shè)備的‘夏季日常’,但最近這項(xiàng)工作交給了這些‘智慧新工友’,讓許多難題迎刃而解”。該廠生產(chǎn)技術(shù)部副部長張松山介紹到,“比如,之前在巡檢7001精煤皮帶時(shí),巡檢一次大約30分鐘,環(huán)境溫度高,勞動(dòng)強(qiáng)度大,且存在一定安全風(fēng)險(xiǎn),如今這些就變得輕而易舉。”

精準(zhǔn)監(jiān)測 排查故障 避免非計(jì)劃停車

“‘智慧新工友’的到來真沒讓我們失望,前幾日,2115皮帶棧橋便精準(zhǔn)監(jiān)測到一處橫向裂紋故障,成功避免了一起非計(jì)劃停車。”該廠機(jī)電車間主任趙翔說。

6月29日周六凌晨兩點(diǎn)多,皮帶機(jī)AI智慧監(jiān)測系統(tǒng)發(fā)出報(bào)警,2115皮帶出現(xiàn)裂紋損傷,并實(shí)時(shí)捕捉到損傷位置畫面。監(jiān)測系統(tǒng)與方案服務(wù)商容知日新的診斷專家共同分析,并出具檢維修建議,一致認(rèn)為皮帶機(jī)尚可繼續(xù)運(yùn)行,系統(tǒng)將實(shí)時(shí)監(jiān)測裂紋劣化過程,待系統(tǒng)停車后完成故障處理。

7月1日,檢修人員第一時(shí)間收到遠(yuǎn)程診斷反饋,并迅速啟動(dòng)復(fù)核檢查,最終驗(yàn)證實(shí)際情況與智能系統(tǒng)監(jiān)測判斷一致,將安排對接頭處進(jìn)行修補(bǔ)。

新質(zhì)生產(chǎn)力賦能 實(shí)現(xiàn)高質(zhì)量發(fā)展

“目前,全廠有四條皮帶運(yùn)輸機(jī)用上了智能巡檢系統(tǒng),我們只需動(dòng)動(dòng)手指就能完成皮帶巡檢任務(wù),工作更輕松了,效率也更高了。”該廠選煤車間職工代學(xué)堂表示。

“我們建成了智控中心及視頻監(jiān)控系統(tǒng)、管控平臺(tái)、3D工廠、5G網(wǎng)絡(luò)、智能物流、智能除塵及環(huán)監(jiān)、集控升級、壓風(fēng)機(jī)智能管控系統(tǒng)8個(gè)智能化系統(tǒng),逐步實(shí)現(xiàn)了生產(chǎn)、運(yùn)輸、檢測等崗位智能化的運(yùn)營管控目標(biāo)。”該廠選煤副總工程師崔裕濤介紹說。

渦北選煤廠把智能化作為催生新質(zhì)生產(chǎn)力的有力抓手,進(jìn)一步厚植發(fā)展優(yōu)勢、應(yīng)對變革挑戰(zhàn)、贏得發(fā)展先機(jī),實(shí)現(xiàn)由“點(diǎn)上突破”轉(zhuǎn)向“面上開花”,從手工操控到程序自控、從徒步巡查到機(jī)器巡檢、從現(xiàn)場盯防到遠(yuǎn)程管控、從手工分析到智能決策,為智能化選煤廠可持續(xù)發(fā)展提供強(qiáng)大科技支撐。

(審核:呂剛 責(zé)編:尹杰)